公司新闻

COMPANY NEWS

服务新闻

COMPANY NEWS

突破排程与调度痛点,真的很难吗?

01通向工业4.0

车间中由于人力、设备资源安排不科学,长期处于等待状态,或由于生产调度不均衡,无法按时完成订单,造成生产率不高,市场竞争力弱。作为智能制造的源头,APS高级排程是实现生产过程智能化的前提,是工业4.0的核心技术之一。它要满足资源约束,均衡生产资源;在不同的生产瓶颈阶段给出最优排程计划;实现快速排程并给出准确反应,它是打通设备层、控制层、执行层与营运管理层的重要管理工具。

一个制造车间的计划排程问题,可以简单理解为几百台大小设备、几百人同时要做各种任务,如何在各种约束(设备、人员、时间、场地、库存、物料等)与动态条件下,实现最终目标(交货期、设备利用率、成本等)最优?

举一个简单排序例子:假设计算机每秒可处理1,000,000序列,我们希望构建一个最优调度系统,9个jobs可以不到一秒钟就完成,11个则要一分钟,如果给定20个jobs,找出最优的排程则需要77147年!实际计划调度问题会涉及上百台设备,上千个订单(jobs)。

由此可见,车间系统优化排程问题非常复杂,人工花费大量的时间和精力去计划不仅无法保证最优解,也无法量化排程结果,因而车间排程是否具有优化功能,其结果将有很大差异。

02 解决角色困扰,打造流畅产线

1、车间计划的困扰:

2、调度人员的困扰:

1. 靠人工经验排程,效率极低。由于对自身产能缺乏有效评估,排程决策大部分依赖人工,缺乏场景模拟和定量分析,无法连通计划与实际生产闭环。

2. 插单件多,计划调整频繁。不仅排程被打乱,也不清楚插单对其他订单造成哪些影响。

3. 评估预测难。由于排程准确度、透明度低,易发生计划延误。插单重新排程后,难以给出订单的准确交期,不利于竞争。

4. 循环改善难。每次排程出现问题都采取“加班”、“赶工”这类方法确保交期,导致每道产线的瓶颈难以被发现,无法提前做好应变措施,或调整人、机、料等资源,车间生产或“溃于蚁穴”。

3、制造业如何选择正确的APS系统?

造成企业生产计划调度困难的原因很多,影响的程度也不同。企业的管理机制、管理模式、供应链管理、库存管理、设备管理、工艺管理、人力资源管理、车间的生产管理,生产流程等等都会为计划调度带来难题。

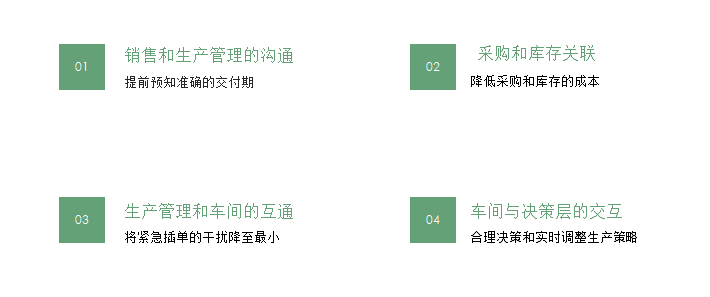

要解决企业的生产计划调度难题,仅依靠一个APS系统是不够的。首要的是对企业生产管理全面做一个全面的数字化诊断,找到排程问题的核心以及各类生产关系,再结合企业的实际需求设计APS解决方案。

此外,制造企业还要考虑到,当企业管理水平不断提升后,APS是否能够适应长期发展需求?

制造业如何选择正确的APS系统?如何厘清问题核心以及车间生产要素的关系?如何与企业中原有的ERP、APS系统进行集成应用?对计划排程有疑问欢迎留言,我们将在12月15日(下周二)“高效应对多变”APS直播活动中为您解答!还能免费获得数字化排程诊断!