公司新闻

COMPANY NEWS

服务新闻

COMPANY NEWS

【化工行业深度分析】数据决策的全面提速

化工行业概述

化工行业包含化工、炼油、冶金、能源、轻工、石化、环境、医药、环保和军工等领域,是我国国民经济的基础产业之一,随着化工企业的规模化、精细化管控,需要将信息化数字化融入企业管控的整个过程,提升自身整体运营水平。

东信达在大量化工行业信息化应用实践基础上,秉承“标准+行业”的产品开发原则,关注客户个性化需求,推出面向化工行业的解决方案,助力数字决策的全面提速。

化工行业生产及经营难点

02 车间制造执行过程控制。

03 设备产能制约生产。设备产能、设备运行、设备检修等多种因素会影响到化工行业车间运行。

04 质量控制及批次追踪。化工行业的每批原材料、产品都需要经过严格的质量控制,因而质量控制至关重要。同时化工行业对环保、节能以及安全的要求也较高。

解决方案

01 物料管控

化工行业所用原料多为固体、颗粒、粉末类型的散装物料,入库时需要计量、化验,管理难度较大,存储方式和条件也较一般行业难度更大。

因而仓储方面,化工企业以桶、袋、包等规格入库的散料较多,因此化工企业的物料一般启用物料批次管理,方便遵循先进先出原则和物料全程追溯。数据采集启用条码方式,提升了管理精细度和仓储物流的整体水平。

02 重视制造执行管控

化工行业生产连续性强,一个环节发生问题就会给生产带来连锁影响,因此及时对生产中各类状况和问题及时做出反应就显得尤为重要。

一方面,部分企业已上线ERP等信息化管理工具,但仍无法将市场订单直接分解转化为生产计划下达生产调度,在获取生产数据方面也存在困难,手工录入方式导致信息滞后数据失真。另一方面,产品质量控制不严。化工企业车间加工工艺参数、工艺控制能力都会影响产品质量,设备、原料、操作的控制显得尤为重要。

化工企业应重视底层业务的执行信息和过程监控,发挥MES层的业务信息化价值对生产经营管理层的数据决策作用,提升工艺参数控制能力、产品质量控制能力和生产调度的能力。

03 设备管理

生产设备是化工企业最重要的生产资料。首先化工行业产品品种多、工艺过程环境复杂,设备常在高温、高压、易燃、易爆、有毒、有害、高腐蚀性的环境下运转,而且生产的连续性较强。因此,化工企业的设备管理任务更加艰巨。

其次,只有设备处于良好的技术状况,才能确保产出产品优质、低消耗、低成本。再者,保障设备运行速率才能为职工提供一个整洁安全的工作场所确保车间稳定完成订单。

最后,由于设备维护工作繁重,维修费用很大。因此预防性维修管理对于确保设备日常运转、延长设备寿命、增加设备安全可靠性具有重要作用。

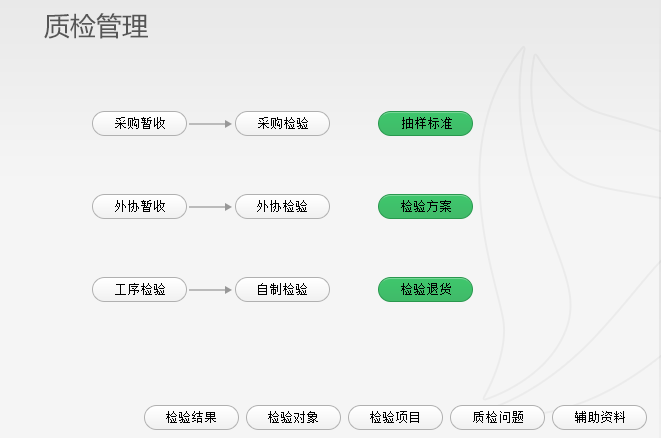

04 质量管理

化工行业的质量管理贯穿于每一个业务环节,原材料、半成品或产成品的时效、生产环境、设备运行参数、加工工艺等都会对质量变化产生影响。采购-生产-物流-销售-售后等业务环节建立批次档案,实现对产品质量追溯系统的管理。

借助信息化工具手段逐步完善企业质量管理体系信息化应用。因此需要建立从生产源头预防、过程控制、健全综合的质量管理体系。

01 源头预防

对原料和产品实行严格检测,统计分析各类指标,在ERP系统中形成质量数据分析报表。实现报检部门、质检部门、生产部门间的信息共享,此外,加强对原材料及供应商的管理,持续提升成品半成品质量。

02 过程控制

加强MES层的执行信息和生产过程控制,提升产成品质量;在面临质量事故时能够迅速应对,出现质量下滑时要迅速找对原因并制定改进的办法。

03 循环改善

定期对质量追溯的数据进行分析并出具报告,寻找质量原因,循环改善。